原木運送到加工廠後,還不是我們在市面上建材行所看到的「木材」,從「原木」變成「木材」仍有一段重要關鍵程序。

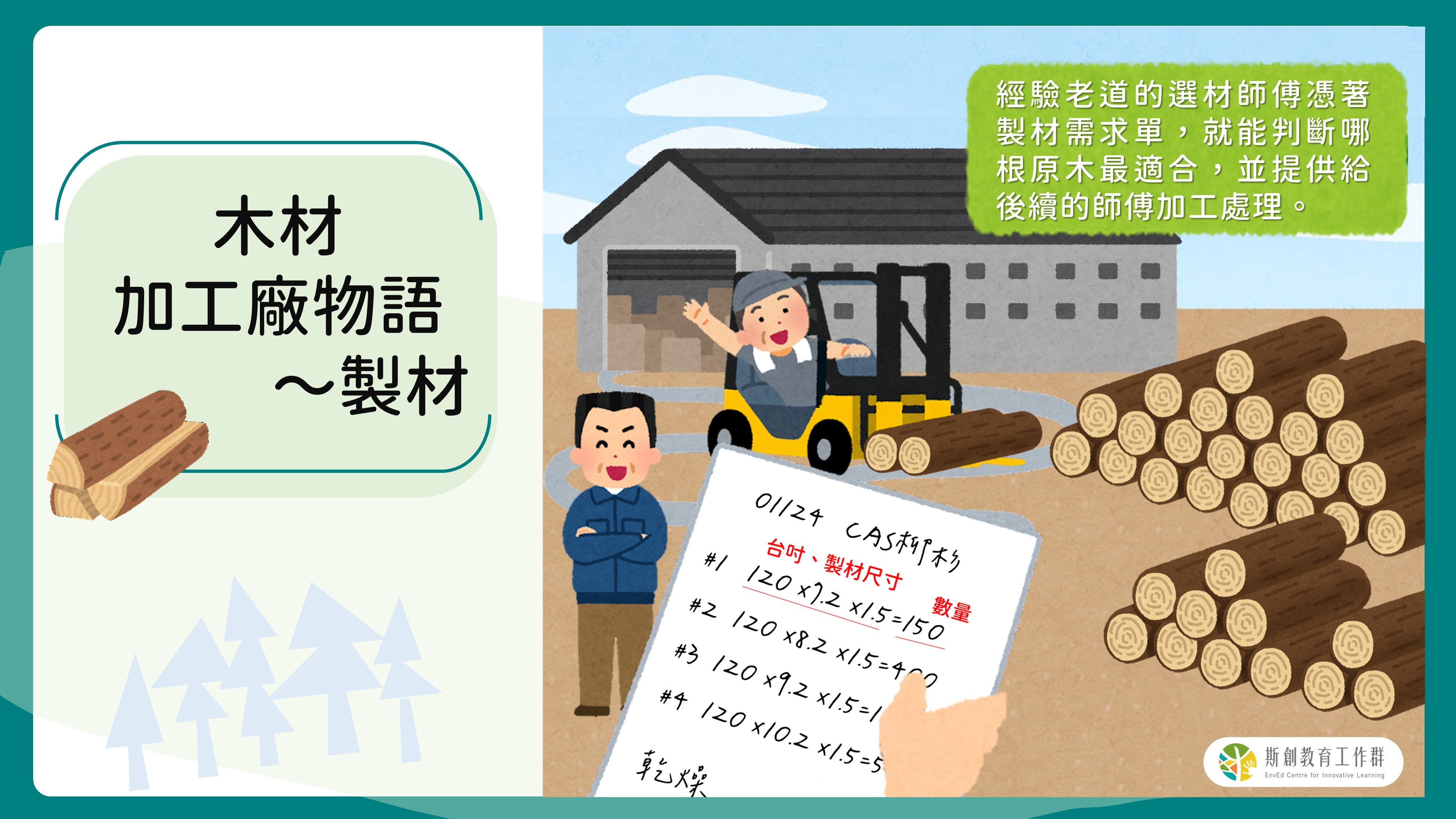

從林場運到加工廠的原木會先依照樹種、長度、徑級,整齊堆放於貯木場,依照近期的訂單列出所需的木材需求,挑選符合尺寸的原木後,就準備進行大大小小的裁切,也就是「製材」的步驟,這時就很考驗貯木場的堆放技巧和選材師傅的經驗了!經驗老道的選材師傅憑著一張製材需求單,就可以馬上判斷哪根原木最適合,提供給後續的加工師傅處理。

挑選完原木後,寫著尺寸和數量的訂單也會同步交到負責加工的師傅手上,讓師傅知道後續如何進行裁切。有時候也會遇到想要客製化處理的訂單,例如保持原木圓柱狀的外觀,或是只去掉原木上的樹皮,讓木頭呈現出不同的韻味,也是許多設計師指定的款式喔!

------------------------

.jpg)

▋原木分段利用

加工製材的過程會根據原木的特性分段利用製成不同的木材製品,希望能藉由「原木分段利用」達到全材利用的效益。

以完整一棵樹的樣貌,通常最接近根部的下段大徑木是徑級最大,也就是原木最粗的地方,多拿來做成需要寬度較大的桌板、傢俱或是特殊需求的古蹟修復用料等;中段兩端徑級較為均質、直徑差異不大(尖削度低)的中徑木,常用來作為木材規格品用料和建築的結構用材;上段的枝梢材因為徑級較小、分枝較多,木材的節也較多,以正昌製材廠為例,通常會將小徑原木及枝梢材作為模板用料。

------------------------

.jpg)

▋製材作業

若不是特殊需求(如:樑柱或古蹟修復所需的特殊形狀),大部分的木材都會以長方體形式呈現在市面上(市場上稱之為板材),提供後續的設計或裝潢等利用,因此原木會有「大剖」和「小剖」不同階段的切割方式。一般來說「大剖」先決定了木材的寬度,而「小剖」則是指切出木材的厚度,兩者都可以依照訂單需求調整。

1.大剖

首先,原木會先進行大剖作業,配合天車系統(懸吊式載具)將原木放在送材車上,透過具有雷射光輔助瞄準的大型帶鋸機進行弦切作業。這時候原本是圓柱體的原木會先被切掉圓滑的外側,連帶樹皮也順勢切除,最後會接近成為長柱體形狀的木材。

2.小剖

成為長柱體的木材再依照訂單不同的尺寸需求,利用小剖進行切割製材,小剖帶鋸機需要兩人合力推送木材進行切割,因此非常考驗師傅間彼此的合作默契,稍一不留神或是手推拉的力道不對,可能就切歪了!

斯創視窗